一、背景与问题的提出

响水够响,举国震荡。尽管响水事件的事故原因尚未公布,但是通过应急与环保等相关部门的博弈,事故原因基本清晰。这起可能是因为危废库管理不善而引发的火灾爆炸事件,影响实在巨大,两大部门已经招架不住,开启了相互伤害的掐架模式。

危废库火灾爆炸,这口锅应该谁来背? ——看安全环保两大门派 如何“斗法”?

应急管理部率先出招(应急厅函【2019】224号),其招式极为凌厉,掌力浑厚套路也深,一般对手低挡不住。应急管理部连出三招,招招见血,马哥将其招式要点一一拆解如下: ●第一招瞒天过海:废弃化学品的处置不属于《危险化学品安全管理条例》的范畴,应依照环境保护的相关法律法规处理处置,理应由环境主管部门负责监管,我应急管理部主要负责危化品的安全管理; ●第二招笑里藏刀:环保设施,特别是非化工企业的环保设施,按照《安全生产法》“管行业必须管安全”的原则,相关部门理应对其负责! ●第三招声东击西:化工企业和危化品生产企业增加环保设施而产生危化品的,我才负责,没有危化品的我一概不负责。 应急管理部三招一出,排山倒海之势。总之一句话:危废库是环保设施,废弃化学品作为危废其存储、处置、生产活动理应由主管环境的行业主管部门负责监管。

且看生态环境部如何回击·····

生态环境部躲闪不及连忙接招(环办固体函【2019】378号),一出手便知是老司机,以彼之道还施彼身,挥洒自如的将锅甩开,颇有姑苏慕容之风,马哥将其招式要点一一拆解如下: ●第一招指桑骂槐:对于废弃化学品处置的安全监管,按照环保法等相关法规,我是“依法不负责”,我只对环境污染防治有监管责任。 ●第二招反客为主:谁说我是某个行业的主管机构?所有行业的环保问题都归我管,我压根就不是某一个行业主管机构。 ●第三招打草惊蛇:环保设施的安全运行是企业安全生产活动的重要组成部分,应该由相关部门进行安全监管,这事儿与我何干? 三招未尽,紧接着又连出三招必杀技: ●第四招金蝉脱壳:废弃危化品需经申报登记和备案之后,才作为危险废物管理(不备案的废弃化学品在性质上还是危化品,这事儿不归我管); ●第五招暗度陈仓:危险废物的鉴别和申报登记责任主体是企业(这事儿是企业的责任,不是我的); ●第六招围魏救赵、趁火打劫:按照《危险废物贮存污染控制标准》第4.2条,易燃、易爆危废或可能排出有毒气体的需要事前预处理,否则其存储按照易燃易爆危险品的相关要求贮存。最厉害的还是这最后一招:即便是危废,如果有相关危害,也得按照危化品管理。清清爽爽,明明白白的怼回去。 生态环境部的招数可谓登峰造极,将太极心法与乾坤大挪移糅为一体,化解招式的同时以退为进有力反击。总之:谁说我是某个行业的主管机构?所有行业的环保问题都归我管,我压根就不是某一个行业主管机构。有火灾爆炸和有毒的危废都是危险品,“安全生产”这事儿,我们是“依法”不负责!

两大门派斗“法” 各个“法”术高明!

两大门派都是“法”术高明的老江湖,非马哥解读拆招,一般人不解其深意。这阵势跌宕起伏,诸位江湖豪杰都整蒙圈啦:一个说依法有关部门负责,一个说依法不负责,到底谁该对它负责呢?至今“武林盟主”也迟迟不表态,真是急煞大家啊!其实毫无疑问,这起事故的主体责任是企业,是企业的安全管理不到位导致的灾难性事故,主管机构只是承担监管责任,并非主体责任。 记得天津812事件发生后对责任界定也有过类似争议,有个搞笑的观点是:火灾爆炸事故发生,首先要调查清楚是先火灾还是先爆炸,如果是先火灾,应该是消防的问题,先爆炸才是安监的问题。不知道公安消防部门听后啥感觉,换做我肯定一招怼回去:What?!又躺枪啦,你确定不是危化品泄漏在前吗,泄漏这事儿应该归谁管呢?! 这些推诿和扯皮的事情着实让人头痛,理清事故责的目的是为了规避未来可能的风险,还是追究当下的责任呢,事故调查的根本目的到底是什么呢,公众“谈化色变”的现状合理吗,园区管理谨小慎微如履薄冰的情形何时才能改变呢?

本文试图通过企业、园区和社会公众三个层面论述事故风险的管理。同时抛砖引玉,对大家普遍关心的如下问题提出看法,以飨读者: 1. 化工行业的风险水平与其它各个行业相比到底如何,孰高孰低? 2. 中国化工行业的风险可接受标准对比发达国家,孰高孰低? 3. 闯红灯的人事前都会做风险评估,但为何还有那么多人被撞死? 4. 安全风险与突发环境事件风险的责任如何界定,这个界定有意义吗? 5. 危化品事故,责任是在危化品,还是在危化品的管理,舆论导向出了什么问题? 6. 到底有没有一套行之有效的方法来预防和管控化工企业的风险? 7. 企业的风险管理与园区及政府的风险管理有何不同,各自的重点应该是什么? 8. 公众号谈化色变,媒体推波助澜,这个事情合理吗? 二、化工企业的风险管理 (一)国内外化工行业的风险值对比 工业企业(含化工行业),其风险水平确实较高,但是在全球范围来看,特别是发达国家,其风险水平远没有你想象的高,甚至低到让你怀疑人生。举例来说:美国统计的工业企业的FAFR值是7.1(FAFR,亿时死亡率,Fatality Accident frequency rate,指劳动一亿小时的死亡率 ),其风险远低于运输业、农业和建筑业。在英国,化工行业的FAFR值是3.5,低于钢铁行业,远低于煤矿和建筑,跟居家的风险(FAFR值3)相当。相较于开车(FAFR值57)和骑自行车(FAFR值96),化工行业的风险基本可以忽略。或许你会说这是“发达国家”的安全水平,中国还远远不够。其实不然,在高歌猛进厉害了我的国的今天,又赶上互联网与自动化的热潮,我们其实起点比西方国家高很多。只是横向对比我们在安全管理方面还很有差距,但是未来我们整体的安全形势肯定不会比国外差。因而,没必要过度担心化工行业的风险。美国与英国的风险指标如下表:

由此可见,工厂其实是最安全的地方之一,管理先进的工厂甚至比家里更安全,这是为什么呢?因为家里会有换灯泡、擦玻璃、燃气烧饭等“高危”动作,存在触电、火灾、滑到等危害因素,这些操作在工厂里都是由佩戴个人防护用品(PPE)的专业人员从事,可以大大降低危害事故的发生。所以,一般工厂的安全状况并不差,管理需要重点关注高危的化工企业。 除了以上统计结果外,各国也建立了风险可接受标准,特别是个人风险(individual risk,假设人员长期处于与某一场所且无保护,由于发生危险化学品事故而导致的死亡概率),各国与中国的风险可接受标准明细如下表。(引自:《<危险化学品生产、储存装置个人可接受风险标准和社会可接受风险标准(试行)>解读》,《安全》2014年第11期):

根据以上对比可见,中国在役的危化品装置风险可接受标准比国外普遍低,新改扩建的危化品装置风险可接受标准比国外普遍高。总体上我国新改扩建危化品装置的风险可接受标准与英国相当,属于较为严格的标准。因此,我们对危化企业的安全和未来应该有充足的信心!

可能有人会问,为何不将风险可接受标准设为0,还要“允许”事故发生?其实这不是“允许”,而是没办法,因为风险是不可能彻底消除的(具体可见马哥说:《思维拓展:事故是可以预防的吗?——风险管控在于预防高风险事件还是严重后果事件》)。 相较于如上冷冰冰的数字,看一下实际数据更有感觉。大家对近期高频发的化工安全事故印象深刻,但是国家的统计数据跟我们的感觉恰恰相反。据国务院安全生产委员会办公室副主任、应急管理部副部长孙华山介绍:今年1-5月,全国发生各类生产安全事故1.5万余起、死亡1万余人,同比分别下降16%和18.1%。12个重点统计行业领域中有9个实现事故起数和死亡人数“双下降”。32个省级统计单位中有30个事故起数和死亡人数“双下降”,25个未发生重特大事故。可见,全国范围内,整体的安全状况相较以往是有很大提升的。 通过对各行业风险指标的对比以及实际的统计数据,我们可知化工行业的整体风险并不高,对行业造成恶劣影响的原因是极少数高风险的企业,因而管控需要抓重点和主要矛盾,应该将资源配置给高风险的化工企业,但对于化工行业完全没必要一刀切,一网打尽! (二)“朴素”风险评估与“系统”风险评估的差异 在中国,绝大多数人过马路都有闯红灯的经验,几乎所有闯红灯的人都会做风险评估,判断过往车辆的速度与距离,之后确定是否闯红灯。既然大家都做了风险评估,为何还有这么多人被撞死呢,本质原因是什么呢?个人觉得不在于后果认识不足(都明白一旦“失手”,多是车毁人亡),而是在于“危害因素”的识别与认识不足。我们用“检查表”法针对闯红灯这一行为进行危害识别,多数人的评估清单是如下两个: 1. 过往车辆距我有多远,速度多少,到我身边的时间多少? 2. 马路有多宽,冲刺耗时有多少,是否在车辆抵达之前已跑到对面? 但是,受过系统且专业训练的人员还会考虑如下因素: ①马路上的障碍物有哪些,是否对行动造成阻碍? ②道路状况如何,是否会打滑,影响制动? ③非机动车辆、其它行人是否会造成干扰? ④过往车辆是否突然加速,时间余量是否充足? ⑤鞋带有没有系好,鞋子是否适合冲刺? ⑥今天的身体状况如何,是否适合快速制动,是否导致肌肉拉伤? ⑦马路对面的建筑物是否存在光线反射,制动过程是否影响视觉? ------ 还不等完成如上系统的评估,绿灯就已经亮啦,那就不必再费心直接过马路吧。 中国化工企业的风险管理跟中国式过马路非常像,表面上大家都开展风险评估,但是评估的方法多是基于经验和“想当然”,是一种并不科学的“朴素”概念,而缺乏深度与系统性的思考,且不尊重“规则”,缺乏规则意识。 根据对化工事故的原因分析,事故原因最高的三个因素分别是:设备缺陷、危害因素认识不足和员工误操作(表格数据引自徐建平先生的PPT:涉爆企业本质安全综述)。由于我国多数老的化工装置在设计与建设期并未采取系统的工艺危害分析(如HAZOP),导致工艺危害识别不全,且设备完整性不足,未来安全形势依旧严峻。

那么,一个系统性的风险评估应该怎么开展呢?需要全过程全流程的介入,从研发设计,一直到建设施工和生产运营,再到工厂报废,生命周期结束,都需要开展风险评估。此外,还要基于“一线两维度”,一线是指工艺生产线,两维度是“技术”与“管理”两个维度。 (三)工艺安全管理(PSM)体系介绍 化工企业风险管理的源头与核心是化学品的管理,对重大事故的预防重点要开展“工艺安全管理”(PSM),因为一般性的安全事故造成人员伤害的范围与数量相对较小,但是工艺安全事故影响巨大,因而需要特别关注。对于如何预防工艺安全事故,其实已经有一套系统成熟的管理体系——工艺安全管理(PSM)体系(也叫“过程安全管理”)。该体系是被国外实践检验过的,预防工艺安全事故最最有效的方法。该体系包括了“管理”和“技术”两个维度,这里简单介绍:

工艺安全管理体系(PSM)=工艺安全技术+工艺安全管理 ●工艺安全技术=工艺危害分析+开车前检查+机械完整性+┄ ●工艺安全管理=作业许可+培训+员工参与+变更管理+┄

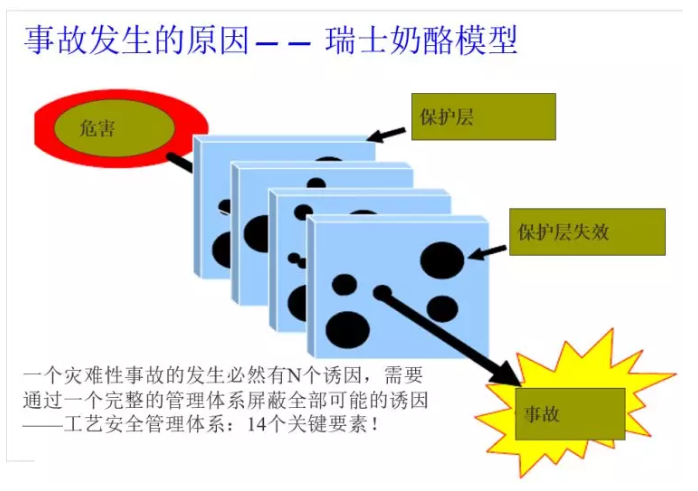

事故的发生总是有原因的,因为每个保护层都不是完全独立有效的。国内事故原因太过强调“人”的失误和责任,其实一个好的工艺安全管理在工艺设计之初就考虑了人的不可靠因素,将人的因素降低到最低——即便存在员工误操作,仍然不会造成严重事故后果(人为破坏除外)。PSM体系可以有效铸造“保护层”,将危害隔离,避免事故的发生。PSM体系包括了14个模块,每个模块都是系统有效的组成,关于PSM的介绍网络上有很多资料,在此不相信赘述啦。 那么你可能关心,实施PSM后企业就不发生工艺安全事故了吗?非也非也。因为风险是不可能彻底消除的(见马哥说:《思维拓展:事故是可以预防的吗?——风险管控在于预防高风险事件还是严重后果事件》),但是发生概率却可以大大降低,根据韩国石油化工行业的统计(《韩国石油化工工艺安全管理(PSM)的发展及特点》王玉乔,化工进展,2016年第35卷第12期), 1996年韩国开始强制实施PSM体系,未实施PSM前五年共发生230起重大事故,实施PSM后第一个五年内重大工业事故数迅速降低到69起,并逐年下降。PSM在韩国经过二十年的推行,重大工艺事故的频次已经由原来的每五年230起下降到24起,是原来的十分之一,可谓成效显著。

2010年,中国首次颁布了工艺安全管理的国家安全推荐标准AQ/T3034-2010《化工企业工艺安全管理实施导则》,于2011年5月1日实施,并且在近年要求涉及“两重点一重大”的危险化学品生产、储存企业的都需要开展HAZOP分析。相关要求和技术方法已经有了,但是事故可以预防了吗?其实不然,因为不少企业对于安全还停留在“口头”,没有认识到其重要性,比如福建漳州古雷事件,行业内都知道,古雷在开展PSM时遵循的是“最低价中标”原则。对于HAZOP这种对经验和技术要求极高的工作,选择最低价的方案根本无法保证其质量,一套高危装置的HAZOP分析可能耗时数周,但是企业为了节省成本,选择低价的评价机构不说,往往只用几天时间草草了事,让一套行之有效的方法无法发挥效力。 好的咨询顾问都是顶级专家,都很贵,但服务却是超值,因为他们能够帮助企业预见和管控风险,给未来节省大量的成本。用最低价来筛选咨询顾问,如同看病找最便宜的医院和医生一样,效果没有不说,有可能被误导,反而会耽搁治疗。这一系统有效的风险控制措施理应强制立法,或是作为强制标准在化工园区推广,且需要全生命周期介入。中国作为一个化工大国,至今没有权威的规模化、专业化、本土化的安全管理咨询机构,充分说明我们还有很长远的道路要走,说明工业界缺乏普遍认可的专业机构。 (四)突发环境事件风险评价的困境 作为上海市“环境风险”方向专家库成员,一直想找机会吐槽一下“环境风险”这一学科。广义的环境风险包括了合规相关内容,以及化学物质对环境长期和累积的危害等,在此不做评述。狭义的环境风险主要特指突发性的环境事故风险,一般提到的环境风险都是指狭义的突发环境事件风险。个人一直认为突发环境事件风险评价根本不是一个系统的学科,因为它不具备学科的“完整性”。究其原因,突发环境事件风险多数由化学品泄漏或是火灾爆炸等引发,这些源头的问题根本不属于“环境”管理的范畴。如果环境管理硬是要向源头靠,来管理风险源,则一定会跟化学品的管理,跟火灾爆炸的管理纠缠不清,出了事又是扯不清。如果突发环境事件风险管理连源头都不管控,还叫什么风险管理呢?其实,对于突发事件导致的环境问题,重点是环境“应急”,将阻截、切断和应急监测等措施做好,就是环境应急的核心。源头风险控制应该交给企业的化学品管理,环境除了正常的影响评价外,突发事件下的重点应在环境应急。 无法源头控制,是当前突发环境事件风险评价走不出的困境。本就不是系统性的学科,干嘛不退一步海阔天空呢?环境风险评价的重点应该在于化学品暴露到环境后对人群健康造成的风险,而不是聚焦在突发事件,聚焦在突发事故上,这是安全领域的阵地。 (五)风险管理的源头:化学品管理 一个好的风险管理体系如下图所示,是通过源头控制(危害物质替代),过程控制(隔离或工艺变更)、工程技术和管理控制(管理与监控)、个体防护(PPE与撤离)等多个层面开展的。突发环境事件风险的管理无法在源头和过程控制进行主动管理,更多的是应急应对等被动的过程。

令人遗憾的是,风险评价与风险管理本是一个完整系统的学科,但是在中国因为职能部门职责的不同,被人为的分为“安全风险”、“环境风险”、“职业健康风险”、“设备风险”等等。以致于企业要根据不同部门的要求,编制至少三套应急预案(还不包括各自的总体预案、专项预案、现场处置方案等一堆内容),分别是原安监总局要求的《安全应急预案》、环保部门要求的《突发环境事件应急预案》(含风险评估)和质检部门要求的《特种设备应急预案》。如果企业管理人员稀里糊涂,三本应急预案编制时没有统一应急组织架构,万一发生一起由特种设备引发的化学品泄漏事故,三个应急同时启动不知道会是个什么情形,也好奇事后是否会追责企业,审查企业有没有按照预案的要求响应呢? 对于风险管理,不管是环境风险也好、安全风险也罢,甚至消防和职业健康风险等问题,其核心都是危害物质与危害能量的管理,都落脚在化学品的管理,也就是企业自身的主体责任。主管部门不能,也无法替代企业来管理化学品。原因是,化学品的管理要根据不同化学品的属特性,以及设备、工艺和生产要求来具体实施,而主管部门根本无法也没有精力来管控这些。另外,主管部门应该打破“门户之争”,破除安全环保和健康的责任边界,建立统一的环境健康和安全(EHS)管理机构,将环境健康和安全的问题统筹考虑。 企业存在的安全问题如同小孩子学习不好一样,家长和老师代劳有用吗?肯定没用。还是一套系统而且“长期”的方法来提高孩子的学习水平,根本不存在一蹴而就的方法。主管部门应该制定标准和游戏规则,在不同阶段督查企业执行这些规则,如将PSM体系深入且系统的贯彻到化工企业的概念设计、初步设计、详细设计、施工过程、开车前检查与试运行、操作流程制定、全流程全员的培训、日常监管和审核、分包商管理、各类安全制度的制定与完善------等等全过程。 只有将化学品特别是危化品管理好,才能从根源上解决环境健康和安全(EHS)的问题。暨针对化学品,从其研发、设计、生产、储存、使用、废弃等全过程的管理,以风险管理为其主线,把老虎关在笼子里为社会发展服务。 三、化工园区的风险管理 (一)化工园区的生存现状 撇开化工企业诚惶诚恐的生存现状不提,化工园区的生存状况也十分堪忧。曾几何时,化工园区是化工企业避风的港湾,是化工企业可持续发展的基本保障,但是现在却也一样面临“灭顶之灾”。化工,已然成为过街的老鼠,人人喊打。以化工大省山东与江苏为例,两个省需要关停的化工园区多达140个左右,其中山东计划将原有的199个化工园区压缩到85个以内,关停114个化工园区。 在具体分析化工园区的风险管理之前,先以江苏省为例看一下化工园区的生产现状。相较于山东的关停数量,江苏的关停力度更是惊人,近期连续有4个文件先后发布: 1. 2019年4月27日江苏省委办公厅、省政府办公厅发布《江苏省化工产业安全环保整治提升方案》(苏办【2019】96号),要求压减沿江地区、环境敏感区域和化工园区外化工生产企业的数量。长江干支流两侧1公里范围内且在化工园区外的化工生产企业原则上2020年底前全部退出或搬迁。此外,《方案》也明确提高了未来化工产业的准入标准,提出“新建化工项目原则上投资额不低于10亿元”的标准(列入国家《战略性新兴产业重点产品和服务指导目录(2016)的项目除外》。 2. 2019年6月4日江苏省政府办公厅印发了《江苏省长江保护修复攻坚战行动计划实施方案》。严禁在长江干支流1公里范围内新建、扩建化工园区和化工项目,依法淘汰取缔违法违规工业园区。对沿江l公里范围内违法违规危化品码头、化工企业限期整改或依法关停,沿长江干支流两侧1公里范围内且在化工园区外的化工生产企业原则上2020年底前全部退出或搬迁,到2020年底,全省化工企业入园率不低于50%。 3. 2019年6月4日江苏省化工产业安全环保整治提升领导小组印发《江苏省化工产业安全整治提升工作细化要求》,明确提出了关闭退出类(10条)、停产整改类(11条)和限期整改类(11条)。其中关闭退出类中提到,将关闭经评估确认的化工集中区内,生产和使用具有爆炸特性化学品的化工生产企业或生产装置。 4.2019年6月6日江苏省应急管理厅发布《本质安全诊断治理基本要求》(苏应急〔2019〕53 号),要求:凡存在重大安全隐患、企业现状及总平面布置不符合设计规范、自动控制系统不符合规范和国家相关规定要求、全流程自动化控制改造不达标,且不具备整改条件的一律退出;重大危险源与重要公共建筑安全距离不符合相关国家标准的一律退出。2020 年 9 月底前,经诊断治理核查未达到《基本要求》的企业应停止生产或停止相关生产装置、设备设施使用,2020年12月底前,经诊断治理核查仍然未达到《基本要求》的企业应关闭退出。 是的,没看错,“生产和使用具有爆炸特性化学品的化工生产企业或生产装置”可能面临关闭,“两重点一重大”的在役装置自动化控制系统改造升级率应达100%!生产和使用爆炸特性化学品的企业和“两重点一重大”的企业生存状况可谓岌岌可危啊。

(二)化工园区的风险管理 毫无疑问,风险管控能力已然是化工园区的核心竞争力! 风险管理的核心在于源头控制,其次是过程控制、再次是工程技术和管理控制、最后是个体防护。而对于化工园区来说,源头是“准入门槛”的设计,过程控制和工程技术应以企业为主,应急应对除了依托企业外,园区应该具备资源配备与区域防控的能力。 化工园区的风险管控思路和重点是: 1. 源头控制措施:规划设计与准入 ●准入与布局:安全角度,对中低端、自动化程度低、安全投入低的化工企业禁止准入;“两重点一重大”新建项目自动化控制系统装备率应达100%;对于潜在事故后果严重的企业选址在距离敏感区远的区域,选址在风险管控措施、自动化监控措施完善的区域;化工园区的建设标准与准入标准急需制定。 ●安全设计:园区管理需要强制介入化工企业的工艺安全设计。入驻企业必须强制采取本质安全设计,并在设计阶段开展工艺危害分析(PHA),特别是危害与可操作性分析(HAZOP),并在PHA与HAZOP中结合职业健康与环境影响,结合循环经济与危废资源再利用措施,确保设计的安全;同时,考虑人员误操作的影响,给予设计冗余,确保本质安全; ●安全管理:园区可对各化工企业提出要求,企业的高层管理人员中务必配置不少于一位具有一线操作经验的专业人员,对企业的运行具有一票否决权,从管理制度上和技术能力上保障企业风险管控的独立性。园区内的化工企业需要建立完善的PSM管理体系,并定期接受第三方审核。 2. 过程控制措施:运营管理 ●安全教育:园区管理需要建立“实训基地”,将员工的现场操作培训与EHS有机结合,包括入职教育安全培训、特种作业安全培训与实训(登高、动火、限制空间等等)、应急管理安全培训与实训(演练)等全部纳入,建立专门的实训场所与培训场所,对于园区内企业开展实操性的安全大比武,考核企业的安全操作与应急能力; ●合规审核:对园区内的化工企业进行强制的工艺安全管理(PSM)审核与环境健康安全(EHS)审核,帮助企业发现问题并及时整改。PSM审核重点针对工艺危害分析、工艺安全信息、变更管理、机械完整性和承包商管理等14个要素。 ●运营标准:化工园区的运营需要紧密围绕风险管控,将园区准入标准、企业全生命周期管理、产业链管控等内容纳入运营管理,化工园区的运营标准急需制定。 3. 区域防控措施:监测监控与数字园区 ●监测监控措施:园区应建立风险监测措施,在主要装置周边广泛安装监测仪表与监控探头,重点监测易燃易爆有毒类气体的泄漏,监测阈值分别按照环境标准、安全预警和爆炸下限等多限值设置,通过智能化的风险决策系统,及时预见风险,并针对不同泄漏情形采取不同的应急措施。 ●区域防控:首先,园区需要封闭与隔离,限制无关人员的进入;其次,设置集中式污水处理厂,对园区内各家企业的雨污水进行集中管控,不允许任何企业向环境有任何排放;再次,有条件的园区可设置内河,以保障最严重事故下的消防用水与消防废水的收集。 4. 区域应急措施 ●应急资源:园区设置应急、消防队伍,配置应急物资,建设应急管控体系; ●应急演练:园区定期进行演练,选择典型企业、典型工艺和典型化学品泄漏与火灾爆炸事故; ●应急联动:区域内各企业的联动、应急资源的共享,在紧急状况下可调配园区内规模企业的消防与应急物资,以弥补单个企业甚至园区的不足; ●危机应对:突发事件后如何进行危机应对,如何面对公众和媒体,如何信息公开等园区需要未雨绸缪。 四、社会公众与媒体的风险管理 当前对于化工行业与化学品的态度,舆论导向及公众认识已偏离了正确轨道。老虎咬了人,是怪老虎凶残还是怪动物园没管理好呢?化学品有危害是正常的,这是它的特性,不能因为企业缺乏对化学品的管理能力,就单方面怪罪化学品。如同小区里宠物随地大小便一样,怪宠物没用,应该是惩罚其主人。小区里可以没有宠物,简单粗暴的管理掷地有声,见效奇快,但是我们身边不能不用化学品,身边所有接触的东西都离不开化学品,所有的衣食住行与化学品密不可分。 天津事故发生后总是在怪化学品仓库安全距离不够,却不反思危化品的存放与管理不当,厦门PX事件总是怪PX危害大,却不反思是企业没有承担起风险管控的责任。中国化工行业的发展起步较晚,一开始经过了简单粗犷的发展,到如今二三十年下来设备老化、人员懈怠,正好到了事故高发期。国内化工行业的百年老店极少,但是国际上享誉百年的化工企业还是有不少的,事实证明,凡是经过风雨抗到现在的百年老店,其风险管理上必然很有一套,尽管经历了百年风雨,其事故概率反而远远低于其它企业,非常值得借鉴。 另外,国外相关安全标准的制定也是由重大事故推动的,每次重大事故的发生都能大大推动安全技术和安全标准的更新,也促进企业、公众和园区对化工生产的深刻理解。针对安全管理,如果仅是单纯的靠追究责任人,加大安全距离,或是关停高危企业是不科学、不专业的粗暴做法,事故频次也不会因此而减少,隐患还会聚集和爆发。 建议主管部门以重大事故为契机,对化工企业和园区建立系统体系化的风险管控措施,加快完善政策法规与标准的制定与推行。进一步明确化工园区的设置条件和权限,建立化工园区建设和运营的标准。 此外,基于概率统计分析,化工行业的事故概率远没有我们想象中那么高,整个行业的风险值远低于交通、建筑甚至农业。化工行业的整体安全状况良好,不容妖魔化! 五、结论 1. 化工行业的风险并没有我们想象中高,甚至远低于交通与建筑行业,因而需要针对重点化工企业进行管控,而没必要一刀切,对行业进行一网打尽;舆论与公众和主管机构需要“理性”看待事故,而不能盲目的被感觉牵引,进而“一刀切”。 2. 我国制定的新改扩建危化品装置的风险可接受标准与英国相当,属于较为严格的标准,我们应该对危化企业的安全和未来有信心! 3. 突发环境事件风险评价不是一个完整的学科,也不应该成为一个独立的学科,大多数突发环境事件风险其源头在于化学品的管理,突发环境事件下应该关注环境的应急,将源头的风险管理交给企业。 4. 环境风险的管理重点与突发环境事件风险的关注点不同。无法源头控制,是当前突发环境事件风险评价走不出的困境。环境风险评价的重点应该在于化学品暴露到环境后对人群健康造成的风险,而不是聚焦在突发事件,聚焦在突发事故上,这是安全领域的阵地。 5. 环境健康安全(EHS)是个有机的整体,企业内部管理如此,政府的监管也是如此。主管部门应该破除门户之见,建立统一有效的EHS监管体系,制定统一有效的EHS相关标准规范。 6. 新时期,风险管控能力是化工企业和化工园区的最最重要的核心竞争力。 7. 企业的风险管控是个长期的系统工程,根本不存在简单直接有效的管控途径,主管部门的职责在于对“准入”的设置,标准与游戏规则的制定,以及运营的监管,而不是“代劳”。 8. 化学品有危害是其属性,管控不在于消灭化学品或是消灭其危害,而是消灭危害的途径,将危害进行有效隔离,以此降低潜在的事故概率与事故后果,降低风险值。 9. 对于风险管理,不管是环境风险也好、安全风险也罢,甚至消防和职业健康风险等问题,其核心都是危害物质与危害能量的管理,都落脚在化学品的管理,也就是企业自身的主体责任。 10. 对于化学品的管理与工艺安全的,确实存在科学有效系统的管控方法,不能因为不了解就漠视这些方法。诸多世界顶级的化工企业,其安全绩效普遍较高,其存在本身就说明化工行业的风险可控。 11. 系统的风险管理是通过源头控制(危害物质替代),过程控制(隔离或工艺变更)、工程技术和管理控制(管理与监控)、个体防护(PPE与撤离)等多个层面开展的。 12. 化工园区的管理首先应该在“准入”上做文章,强调入驻企业的自动化与安全的投入,强调企业工艺安全设计与过程控制,强制进行安全审核。 13. 安全教育与安全实训应该作为化工园区的“配套”资源之一,化工企业应该强制开展与工艺操作结合的安全和风险培训,让操作人员明白手握“炸弹”的危害与后果。 14. 化工企业,要么消灭事故,要么被事故消灭。安全乃生死存亡之地,不得不查,务必重视! 来源 | 本文经授权转载自“马哥说”(ID:EHS_Mage)

声明:化学加刊发或者转载此文只是出于传递、分享更多信息之目的,并不意味认同其观点或证实其描述。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。 电话:18676881059,邮箱:gongjian@huaxuejia.cn