原料药工艺优化的主要目标:

提高产品质量(纯度、含量、粒度等)

杜绝/减少安全隐患

减少成本

减少三废

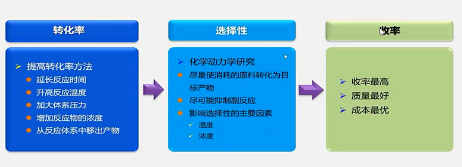

工艺优化的先后顺序可能根据工艺的性质而有所不同,但所有工艺研发的最初目的都是为了在相应的反应条件下使产品的产量最大化。

工艺优化的一般方法

合成路线的优化:合成路线的选择与设计应该以计算出的和实际结果得到的合成成本最低为原则。

合成路线的优化包括:进行详细的文献调研;参考同系列产品的合成路线;搜索该产品的中间体;在目前的合成路线基础上进行优化,改变价格高的原料为价格低的原料;如果有一部反应的收率很低,那么该步反应就是你的攻关对象,通过优化反应条件,获得较高收率。

某步反应的工艺优化:首先找到最初的或最基本的反应条件,通过改变反应条件(温度、配料比、加料方法、溶剂、浓度、催化剂等)并与最初反应结果的比较,就可以选择能使反应彻底进行同时只产生很少量杂质的反应条件。

优化流程

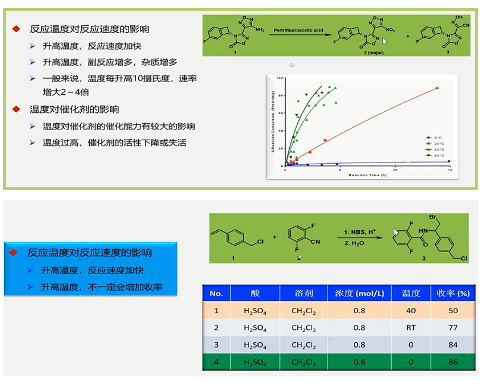

反应温度

理想的反应温度就是在可接受的反应时间内得到高品质的产品。升高温度通常可提高反应的速率,但同时升高温度也会降低反应的选择性。在考察理想反应时间的时候,一方面考虑该反应要达到适当的反应值;另一方面要考虑在规模化生产时减少反应设备占用时间,两者之间要达到一种平衡。

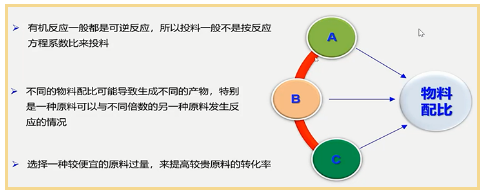

物料配比

减少反应底物的量可以减少投料时间、原材料消耗和废物排放。但是减少反应物的配比会导致反应时间的延长,因为最后的10%(或者更少)的起始原料转化为产品需要更长的时间。

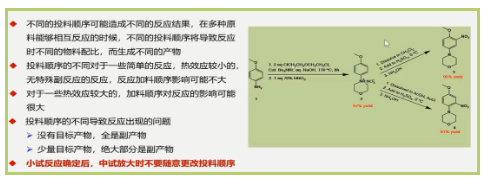

投料顺序

不同的投料顺序对延长组分的有效摩尔率有的滴加时间有一定影响,从而将影响反应的选择性,特别是对使用催化剂的反应。

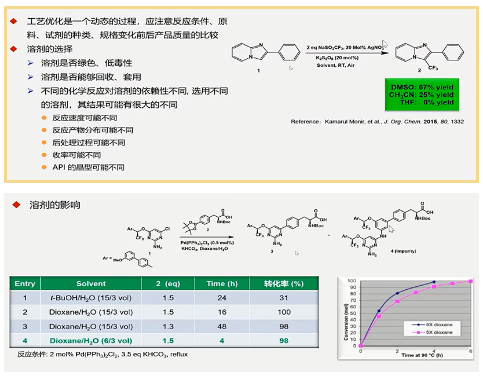

溶剂

选择最合适的溶剂收率就会明显提高。

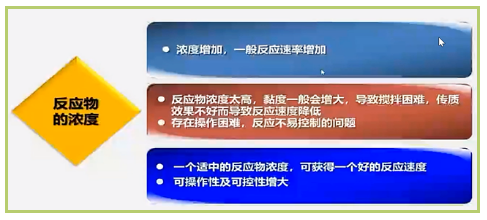

反应浓度

达到均相反应条件常常是优化反应浓度的目标。只有非常少的反应是以两相状态进行的。伴随着反应的进行,产品会逐渐溶解,从而使得浆状物可能会变成均相溶液,同时生成物的溶解可能对起始原料的溶解具有促进作用。反应过程中某一产物如果可以结晶析出,则大大提高了分离效果,故而优化反应浓度也许可以促进产物高收率、高纯度的分离。如果时间允许,改变反应的浓度也许会得到更加好的结果。

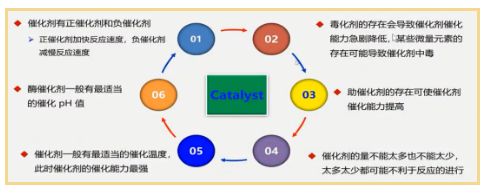

催化剂

一个成功的催化反应受催化剂、配体、溶剂、浓度、温度、老化以及搅拌速度的影响。催化剂分解和杂质(包括共催化的和抑制催化的)的影响可以发挥重要作用。

后处理工艺

后处理工艺指通过萃取、减压过滤、蒸馏、干燥、渗析、盐析、洗涤、结晶等方式对合成反应得到的粗产物进行提纯,以获得符合要求的终产品,如纯度、含量达标。后处理工艺优化主要考虑的因素有萃取溶剂类型和用量、结晶溶剂类型和用量、结晶温度、结晶时间、晶种类型等。

声明:化学加刊发或者转载此文只是出于传递、分享更多信息之目的,并不意味认同其观点或证实其描述。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。 电话:18676881059,邮箱:gongjian@huaxuejia.cn