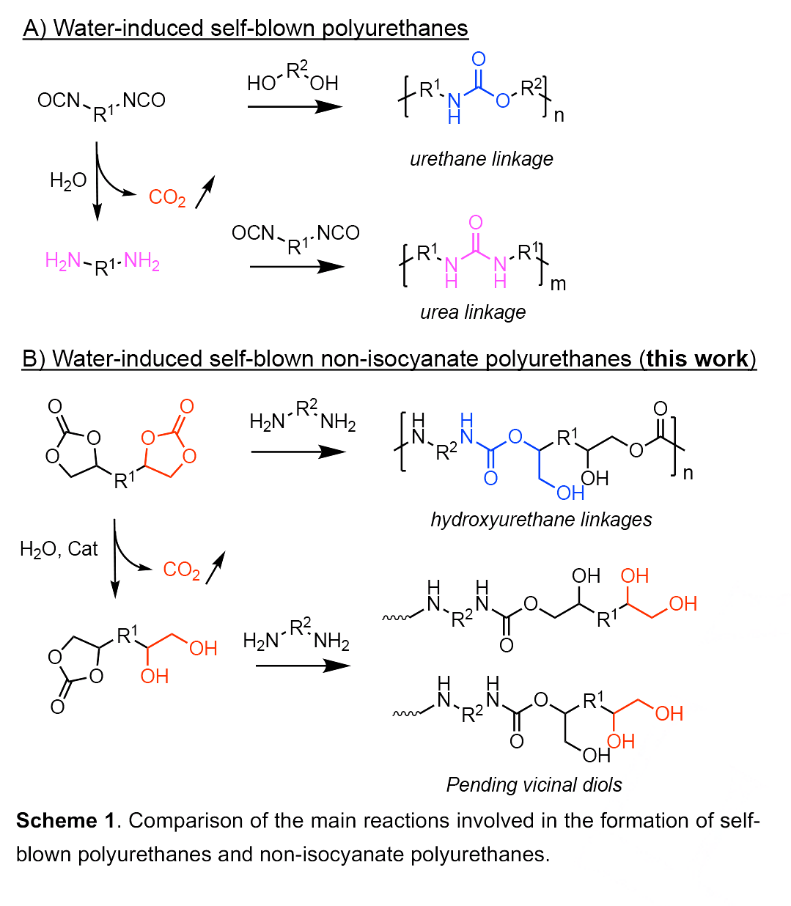

80年来,聚氨酯(PU)已经广泛应用于生活所需制品的各种结构部件。许多PU泡沫由多元醇/多异氰酸酯水解制成,其过程是异氰酸酯原位生成二氧化碳(CO2),最终形成自发泡聚氨酯泡沫(Scheme 1A)。但由于愈发严格的环保政策,异氰酸酯这种有毒化学物质的使用受到越来越多的限制,因此迫切需要一种可替代物用于PU泡沫制备。利用生物可再生能源和/或CO2等气态废弃物制备PU泡沫是最理想的选择。聚羟基聚氨酯(PHU)由多元胺和环状碳酸酯共聚产生,其中环状碳酸酯可通过生物基原料或二氧化碳制备得到,因此PHU被考虑作为PU的绿色替代品。一些生物基或CO2自发泡PHU已经被用作涂料、弹性体、水凝胶或粘合剂/胶水。但这些发泡剂中或可能导致全球变暖,或是高度易燃,或是发泡技术难以转移到工业环境中进行大规模生产。

PHU水凝胶合成中存在的环状碳酸盐水解现象用于生产水诱导的自发泡PHU泡沫(Scheme 1B)是一种简易可取的设计方案。在此,该团队报道了一种简单、快速、稳定和通用的水诱导自发泡非异氰酸酯聚氨酯泡沫的制备方法,并证明该方法适用于开放式和封闭式模具,且与聚氨酯泡沫的大多数生产工艺兼容。

(图片来源:Angew. Chem. Int. Ed.)

(图片来源:Angew. Chem. Int. Ed.)

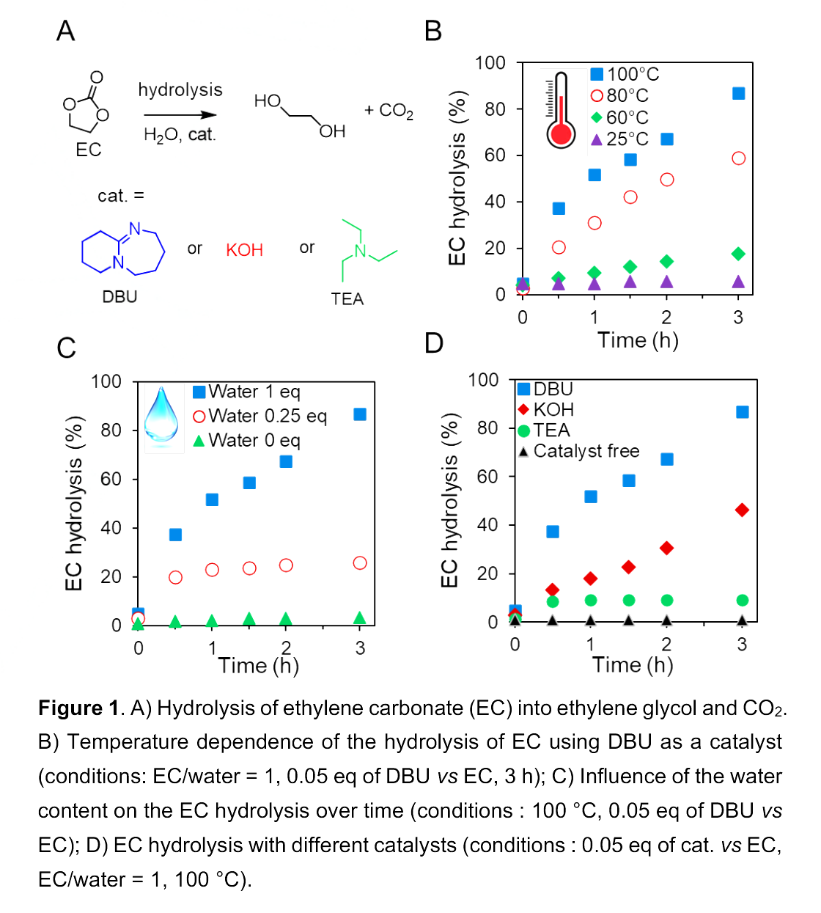

首先作者对环状碳酸酯的水解条件进行研究,确定最佳操作条件。在无溶剂条件下,研究了温度、碱催化剂和水含量对环状碳酸酯(碳酸亚乙酯,EC)水解(Figure 1A)的影响。研究结果表明,在100 °C下水解度在3 h内增加到87%,明显高于室温下的水解度(<5 mol%) (Figure 1B)。在100 °C下,[EC]/[water]=1/1时水解效果最好(Figure 1C)。在100 °C、[EC]/[water]=1/1下,催化剂1,8-二氮杂双环[5.4.0]十一-7-烯(DBU)比NEt3和KOH表现出更好的催化效果(Figure 1D)。这主要是因为环状碳酸酯的水解主要取决于反应介质的pH,即配方中使用的胺的pKaH,DBU的pKaH和碱度正好与其一致,从而表现出更高的催化活性。

(图片来源:Angew. Chem. Int. Ed.)

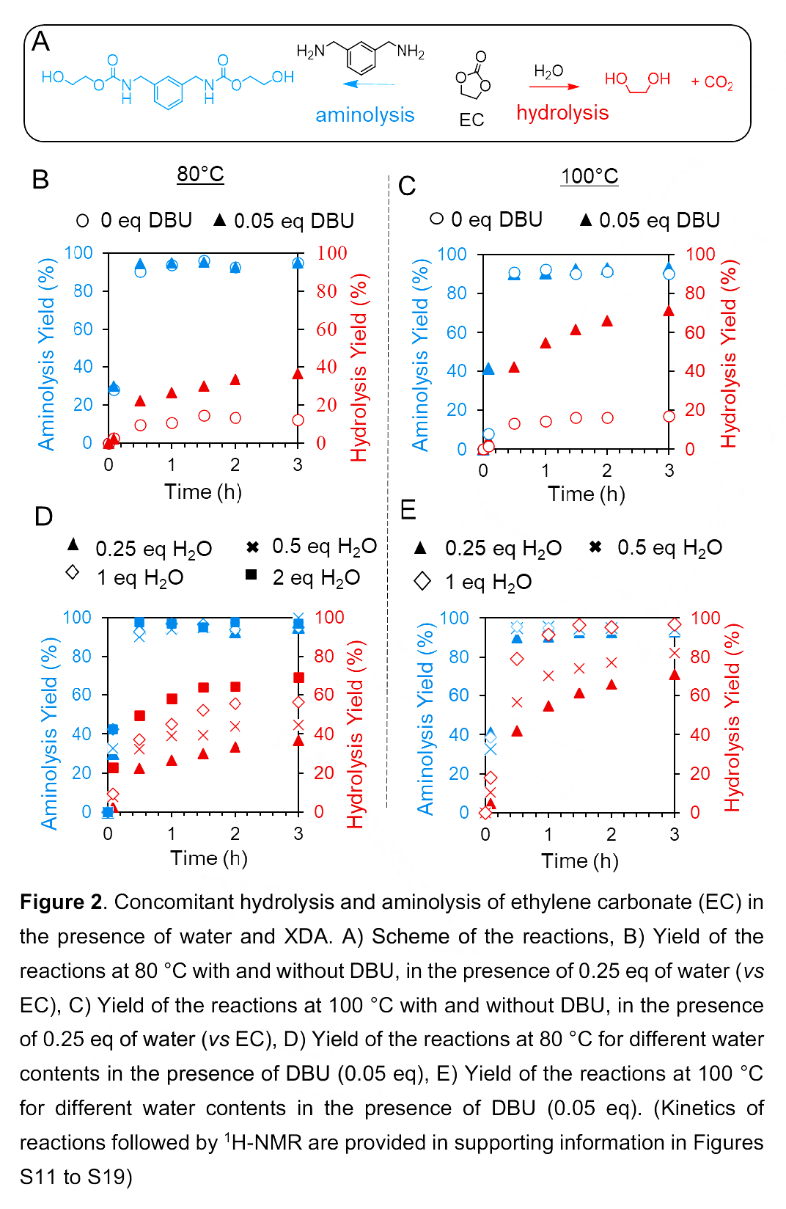

环状碳酸酯的氨解必须略快于水解,才可以使PHU在构造中扩展和捕获CO2,形成泡沫。因此在测试发泡之前,对水解产率和氨解产率进行研究。该实验在EC与水(用于水解)和间二甲苯二胺(XDA) (用于氨解)的混合物中进行。氨解产率表明该过程不依赖于DBU,在80(Figure 2B)或100 °C (Figure 2C)下,0.25 eq水中,氨解产率均高于90%,但不会进一步发展。在水解产率中, 80或100 °C下DBU均表现出较好的增强效果(Figure 2B-C)。在80和100 °C下,以DBU为催化剂,在不同含水量下进行反应。Figure 2D和2E展示了氨解产率保持较高且不受水含量的影响,但水解产率却易受到水含量影响。表明CO2的形成可以通过调节水含量控制,同时不影响其快速的氨解速率。

(图片来源:Angew. Chem. Int. Ed.)

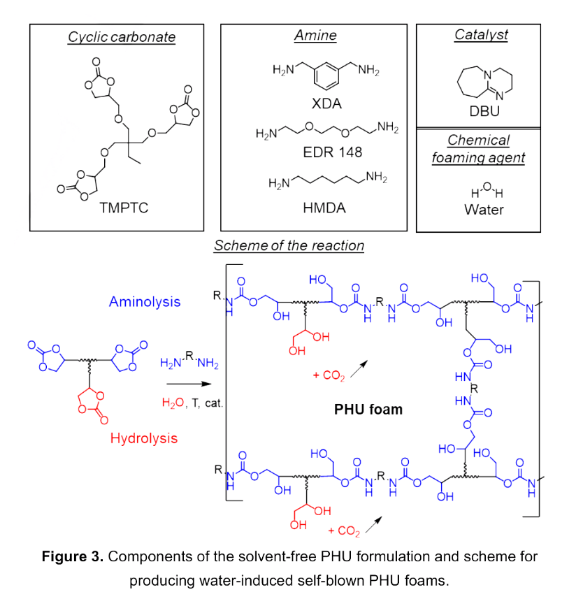

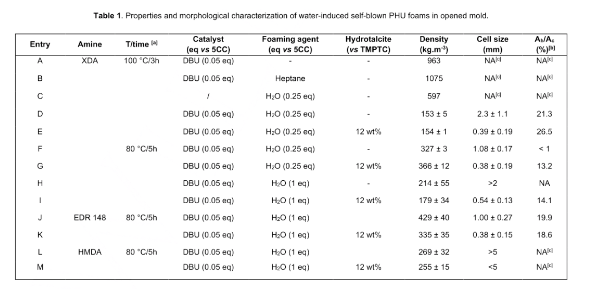

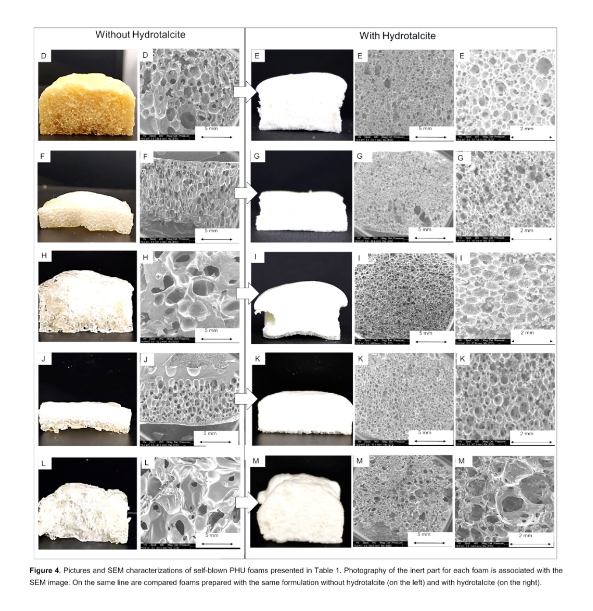

然后作者开始对水诱导自发泡PHU性能展开研究。Figure 3所示为制备PHU泡沫所需组分。[胺]/[环碳酸酯] ([NH2]/[5CC]=0.75)可以用来留下25 mol% 5CC用于水解产CO2。将不同含量的水与DBU催化剂(0.05 eq vs 5CC)添加到制剂中,通过Table 1所示配方、反应条件制备PHU泡沫,得到其相关性质及其形貌图像(Figure 4)。

作者在100 °C、低含水量的含XDA的无溶剂制剂中发泡,获得了开孔性泡沫(Table 1, entry D; Figure 4D),该样品表现出较高的Ah/Ac值 (21.3%)。由于在未加水的实验条件下未发现泡沫,而在未加DBU的实验中发现高密度泡沫的产生。因此,作者通过物理发泡剂代替水进行发泡实验(未形成泡沫状),证明该发泡过程主要为环状碳酸脂脱羧造成而非水蒸发引起。另外,该团队将市售的合成黏土(水滑石,12 wt% vs TMPTC)添加到配方中,各实验结果均表明水滑石作为成核剂,增加了泡孔密度,减小了泡孔尺寸,改善了泡沫的均匀性。

(图片来源:Angew. Chem. Int. Ed.)

(图片来源:Angew. Chem. Int. Ed.)

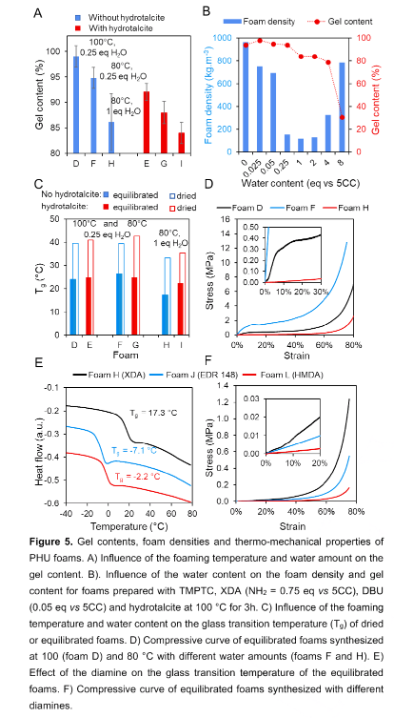

作者对凝胶含量(GC)以及一些相关泡沫的热机械性能进行评估。在80和100 °C下、XDA无溶剂配方、0.25 eq水中制备得到的泡沫具有高含量凝胶 (≥95%),证实聚合物基质的交联性质(Figure 5A)。为了进一步了解水含量对泡沫密度和凝胶含量的影响,在水滑石存在、100 °C下,改变水含量(从0到8 eq vs 5CC)制备泡沫。最低密度(100-150 kg·m-3)在0.25和2 eq水之间达到(Figure 5B)。水含量的增加引起的凝胶含量下降,归因于高水含量下TMPTC的环状碳酸酯基团的广泛水解,不可再用于与胺交联。Figure 5C所示为差示扫描量热法(DSC)测定平衡泡沫的玻璃化转变温度(Tg)图。水滑石对XDA基泡沫的Tg没有显著影响。较高水含量的样品,交联度较低和软邻位二醇链端含量较高,使链段运动增加,因此泡沫的Tg降低至17 °C。Figure 5D显示泡沫D具有最高的压缩模量。将在类似条件下合成的泡沫与XDA (泡沫H)、EDR 148 (泡沫J)或HMDA (泡沫L)进行比较,发现含有类似凝胶含量(>86%)的样品,Tg从XDA (17.3 ℃)降低到HMDA (-2.2 ℃)和EDR 148 (-7.1 ℃) (Figure 5E)。刚性更高的XDA基泡沫具有最高的压缩模量(Figure 5F)。

(图片来源:Angew. Chem. Int. Ed.)

(图片来源:Angew. Chem. Int. Ed.)

(图片来源:Angew. Chem. Int. Ed.)

最后,作者将配方用于自制的圆形不锈钢封闭模具中发泡,评估该技术是否适用于工业环境封闭模具中的反应注射成型(RIM)工艺(Figure 6A)。在80或100 °C下预热模具30 min后,在室温下将制剂注射到热模具中,在100 °C下反应3 h,得到理想的刚性均匀泡沫(泡沫Ec,Figure 6A-B)。由于凝胶未完全交联,在80 °C下发泡5 h后观察到泡沫的部分塌陷。因此,将发泡时间延长至24 h,得到没有任何塌陷且密度接近230 kg·m-3的刚性泡沫(Figure 6C;样品Gc)。与开放式模具中的自由发泡工艺相比,封闭式模具中生产的泡沫孔径稍小,其它特性(如凝胶含量和Tg)未受影响。

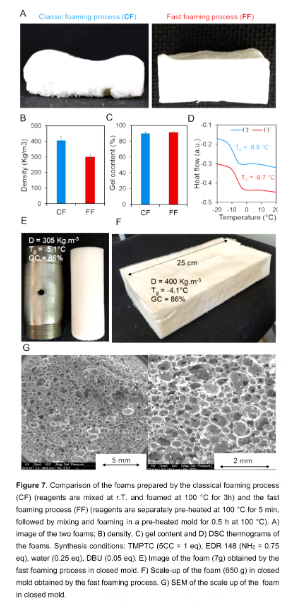

若将该技术应用于PHU泡沫的工业生产,则对缩短发泡周期提出更高要求。因此,该团队研究了一些加速发泡过程的方法。在100 °C下分别预热配方的所有组分5 min,然后将它们混合并注射到预热模具(100 °C)中,30 min内得到基于EDR 148、TMPTC和水滑石的PHU泡沫。与通过经典发泡工艺制备的泡沫相比,通过“快速工艺”获得的泡沫密度略低(301 vs 407 kg·m-3),其它特性非常相似(Figure 7A-D)。该快速发泡过程在封闭铝模具中从7 g扩大到650 g,提供了密度、凝胶含量和Tg值非常相似的泡沫(Figure 7E-F)。

总结 Christophe Detrembleur团队报道的新型工艺具有低成本、配方简易的优势,且提供了一种更环保的PU网络泡沫替代品,可与现有的发泡基础设施具有潜在的兼容性,为适应许多行业需求的下一代可回收泡沫开辟了新道路。

声明:化学加刊发或者转载此文只是出于传递、分享更多信息之目的,并不意味认同其观点或证实其描述。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。 电话:18676881059,邮箱:gongjian@huaxuejia.cn