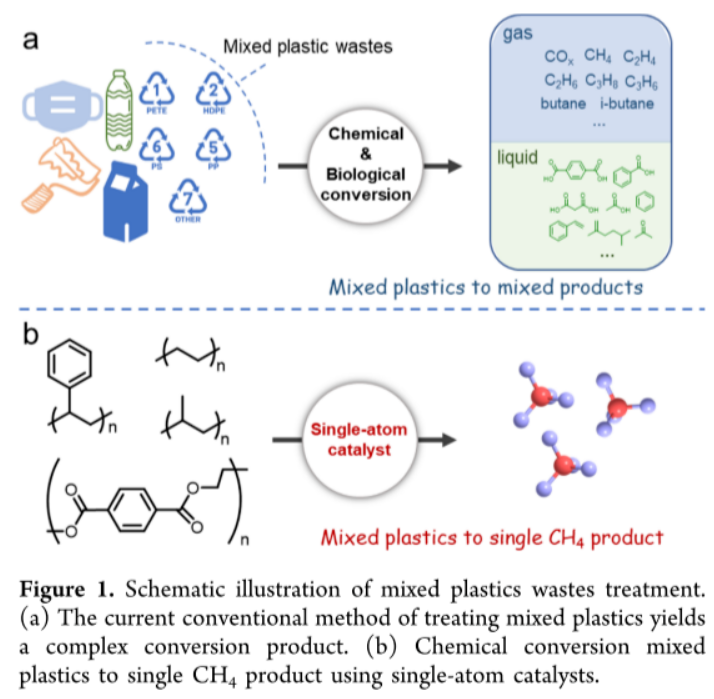

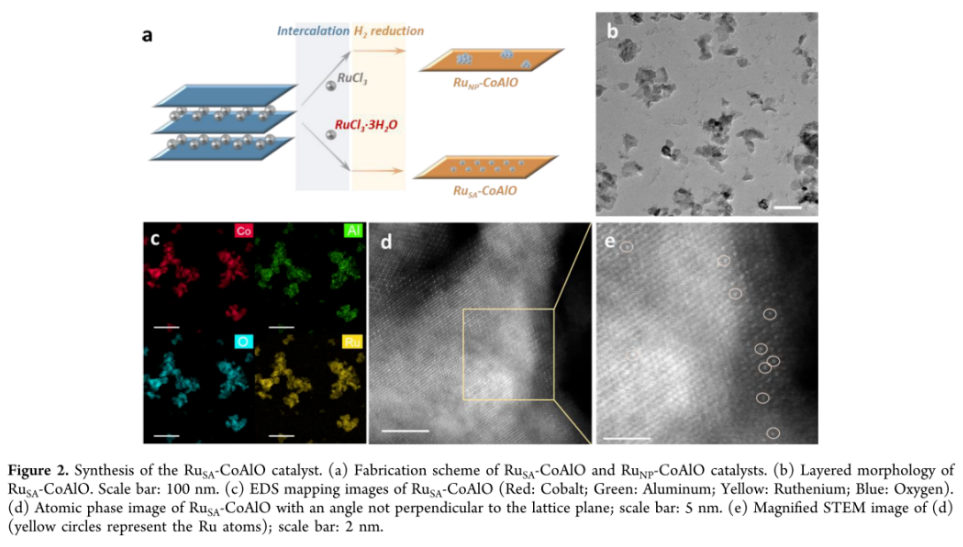

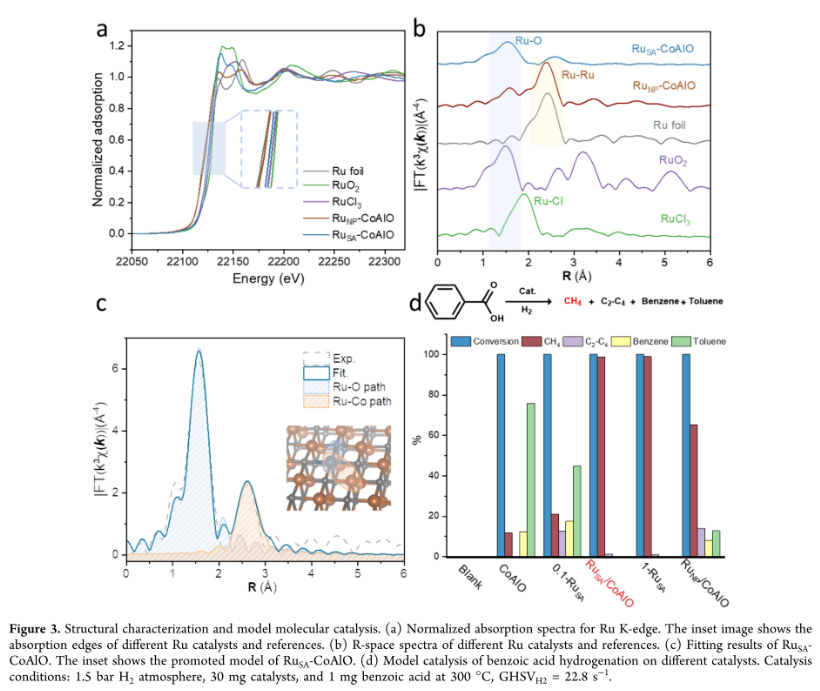

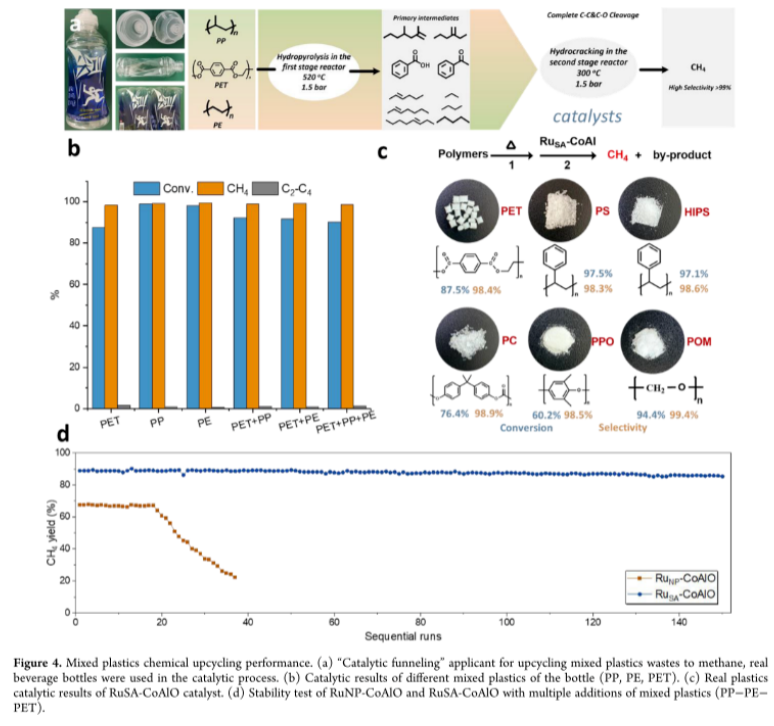

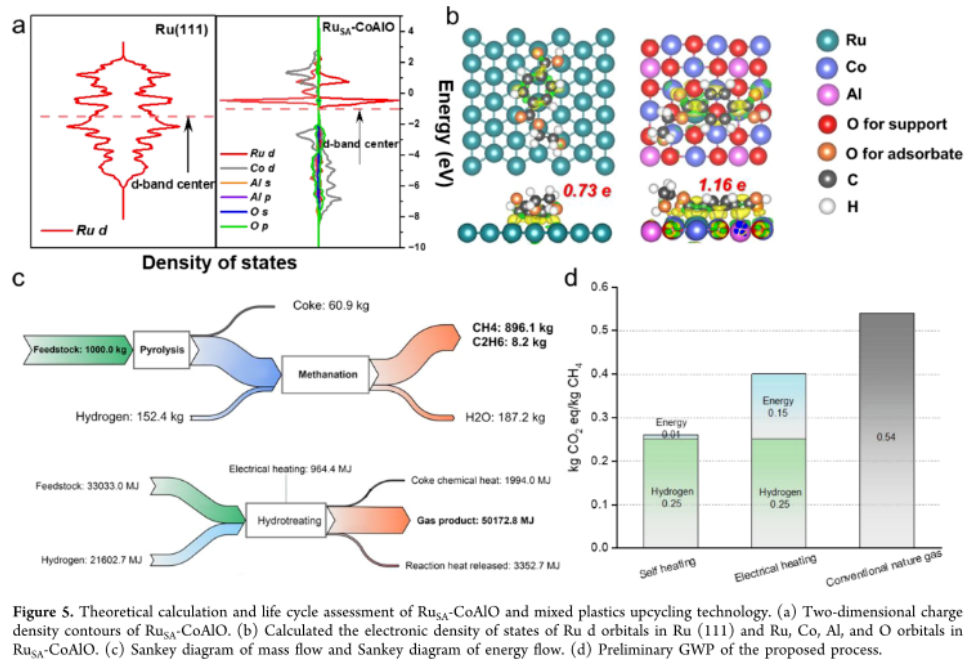

自聚合物塑料首次使用以来的70年来,已有63亿吨塑料在使用后被丢弃。塑料的大量使用造成了严重的环境污染。传统的塑料处理方法如热解、填埋、加氢、生物质转化等,可以有效地将不能被环境分解的大分子废塑料转化为对人体危害较小的小分子,但这些研究通常仅限于单一塑料。混合塑料的成分复杂,这使得传统方法难以有效地将它们转化为有用的产品。此外,上述传统方法通常会产生含有混合气体和液体焦油的分解中间体的复杂混合物。这些副产品容易导致环境污染。化学催化通过使混合塑料快速转化为化学原料,为这些挑战提供了解决方案。下载化学加APP到你手机,更加方便,更多收获。在这里,作者使用超分子组装方法在CoAl氢氧化物层之间嵌入RuCl4-离子,并通过进一步氢热还原合成了均匀分散的Ru活性位点催化剂(RuSA-CoAlO和RuNP-CoAlO)。作者研究了RuSA-CoAlO催化剂在降解各种塑料中的催化性能。单一PET塑料的转化效率为87.5%,而PP和PE塑料均达到了99%的转化率。包括PET、PP和PE在内的混合塑料也显示出高转化效率(>90%)和甲烷选择性(>99%)。其他塑料如PS、HIPS和POM的转化率均在90%以上。RuSA-CoAlO催化剂在150次连续进料中保持了约90%的CH4产率,结构稳定,催化剂表面的碳积聚很少。理论计算进一步支持了Ru单原子表面上增强的吸附和降解行为,证明了Ru单原子催化剂在混合塑料降解中的优势。该研究为混合塑料废物的再利用开启了新的时代。与传统的纳米颗粒催化剂相比,使用单原子催化剂(如Ru单原子催化剂)在将混合塑料转化为甲烷产品方面的优势如下:1.更高的活性:Ru单原子催化剂的甲烷产物收率超过91%,而传统的Ru纳米颗粒催化剂的产率仅为70%。2.增强稳定性:Ru单原子催化剂即使在连续90次催化循环后仍保持较高的转化率(>150%),而纳米颗粒催化剂在20次催化循环后迅速失活。3.减少碳积累:经过150次循环后,Ru单原子催化剂表面的碳纳米粒子较少,而纳米粒子催化剂几乎被碳材料覆盖。4.一致的催化选择性:纳米颗粒催化剂的不同晶体平面会表现出不一致的催化选择性。单原子催化剂提供相对均匀的催化活性位点,确保一致的催化选择性。用于制备RuSA-CoAlO催化剂的合成方法需要使用超分子组装方法在CoAl氢氧化层之间插入RuCl4-离子(如图2所示)。这导致形成均匀分散的Ru活性位点,然后通过氢热还原进一步还原催化剂。RuSA-CoAlO和RuNP-CoAlO的主要区别在于钌的分散性。此外,XRD图谱显示,与标准CoO相比,两种催化剂都具有偏移峰,表明存在Al原子取代CoO中的Co位点。RuSA-CoAlO中没有明显的Ru颗粒特征峰表明Ru纳米颗粒结晶程度较低。总体而言,钌原子的合成方法和分散性将RuSA-CoAlO与RuNP-CoAlO区分开来,RuSA-CoAlO表现出单线态分散的Ru原子和最小的纳米颗粒形成。作者使用插层化学的方法合成Ru单原子催化剂,并且提出贵金属盐中的结晶水是制备单原子催化剂的关键。利用酸化的无水RuCl3金属盐制备的材料是与载体有相互作用的Ru纳米颗粒,利用三水合氯化钌金属盐制备的材料是Ru单原子催化剂。通过XAFS,XPS以及电镜的相关表征验证了这一观点。并且通过近边和扩展边拟合提出了Ru单原子分布在Co原子缺陷的位置。(如图3所示)RuSA-CoAlO催化剂在各种塑料降解中的选择性接近99%。这种高选择性确保了催化产物主要由甲烷组成,副产物(如COx)的形成最少(如图4所示)。这是有利的,因为它降低了后续工艺中腐蚀损坏的风险。在不同类型的塑料中,选择性保持一致,包括PET、PP、PE、PS、HIPS和POM,大多数塑料的转化效率超过90%。然而,聚碳酸酯(PC)和聚苯醚(PPO)的转化率较低,因为它们中存在O或醚键。RuSA-CoAlO催化剂在实际混合塑料进料降解中的稳定性明显优于Ru纳米颗粒。RuSA-CoAlO催化剂的性能几乎没有下降,并且在90次连续进料中保持了约150%的甲烷产率的连续生产。另一方面,Ru纳米颗粒催化剂仅连续进料20次保持稳定性,甲烷收率低于70%,在20次进料后在后续进料中迅速失活。这表明RuSA-CoAlO催化剂在实际混合塑料进料的降解中具有优于Ru纳米颗粒的稳定性。Ru单原子催化剂的吸附能增强,通过调节塑料降解中间体的吸附能,优化了多种塑料分解的催化过程。催化剂中Ru位点的独特电子结构允许更有效,更快速地分解混合塑料。这种优化的吸附能有助于塑料分子中化学键的断裂,从而产生甲烷作为主要产品。此外,与传统纳米催化剂相比,Ru单原子催化剂表现出优异的循环稳定性,确保了催化过程的寿命和有效性。该研究评估了用于实际混合塑料降解产生甲烷的单原子催化剂的全球变暖潜能值(GWP)。考虑了两种情况:自加热过程和电加热过程。自加热箱的GWP值为0.26千克二氧化碳当量/千克CH2产量,而电加热箱的GWP值为4.0千克二氧化碳当量/千克。这两个数字都低于传统的天然气生产GWP值(40.2)。这表明,拟议的利用单原子催化剂的过程有可能有助于实现碳中和目标并解决气候变化问题。(如图5所示)清华大学李亚栋院士、王定胜教授、南京林业大学蒋剑春院士和华东理工大学段学志教授等人等人在塑料废物转化方面取得了重大突破,首次使用单原子Ru催化剂将混合塑料废物转化为单一化学产品甲烷。单原子Ru催化剂能够将大约90%的真实混合塑料废物转化为甲烷产品,选择性超过99%。单原子Ru催化剂在将混合塑料转化为甲烷产品方面的高效率和选择性证明了快速有效的塑料废物增值潜力。该研究强调了催化剂设计的重要性以及电子结构在优化混合塑料降解过程中的作用。总体而言,这项研究为混合塑料废物的增值开辟了新的可能性,并为开发可持续和有效的塑料废物处理方法提供了见解。文献详情:

Zedong Zhang, Jia Wang, Xiaohu Ge, Shule Wang, Ang Li, Runze Li, Ji Shen, Xiao Liang, Tao Gan, Xiaodong Han, Xusheng Zheng, Xuezhi Duan,* Dingsheng Wang,* Jianchun Jiang,* and Yadong Li* Mixed Plastics Wastes Upcycling with High-Stability Single-Atom Ru Catalyst. J. Am. Chem. Soc. 2023, https://doi.org/10.1021/jacs.3c09338